Przebudowa maszyny serwetkowej oraz wymiana przestarzałego systemu sterowania i bezpieczeństwa na najnowsze rozwiązania.

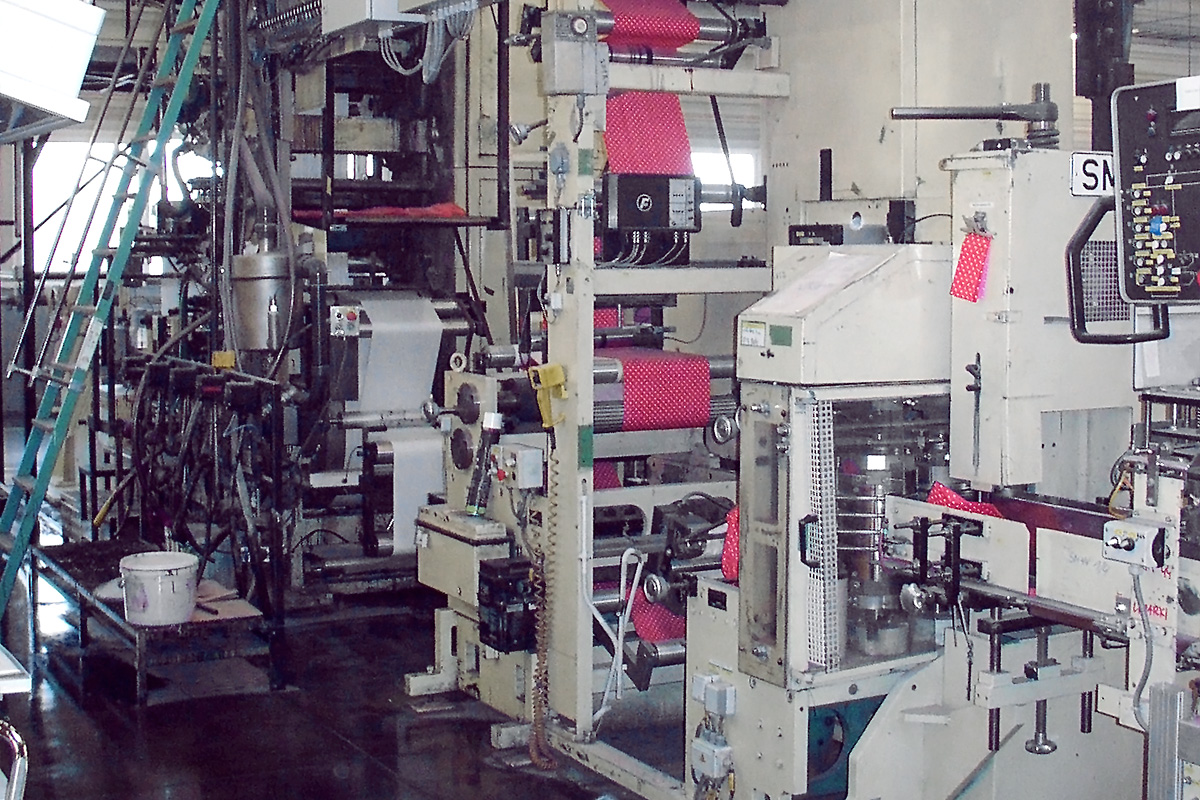

Projekt obejmował modernizację maszyny do produkcji serwetek. Wymianie podlegał cały układ sterowania wraz z szafami sterowniczymi, jak również modernizacja mechaniczna maszyny. Dzięki modernizacji nastąpiła poprawa bezpieczeństwa, wydajności, diagnostyki i powtarzalności produkcji na maszynie.

Ze względu na wielkość, projekt został podzielony na kilka etapów: inwentaryzacja stanu obecnego, opracowanie koncepcji, przygotowanie projektów mechanicznych i elektrycznych, kompletacja podzespołów, demontaż, montaż, uruchomienie i asysta produkcyjna.

Założenia i wyzwania projektu

- Brak dokumentacji technicznej maszyny i związana z tym konieczność pełnej inwentaryzacji maszyny.

- Trudna serwisowalność obecnej maszyny ze względu na coraz trudniej dostępne, lub wręcz niedostępne na rynku części zamienne oraz ze względu na bardzo słabą diagnostykę.

- Nie spełnianie przez maszynę wymogów bezpieczeństwa – konieczność modernizacji całego systemu bezpieczeństwa i dostosowanie go do obowiązujących norm i dyrektyw.

- Maszyna była jedyną na zakładzie, która produkowała specyficzny asortyment dla kluczowego klienta – modernizacja musiała być przeprowadzona sprawnie.

- Zastosowanie niezbędnych czujników w celu poprawienia dokładności i diagnostyki.

- Wymiana części mechanicznych – wałków, podestów, osłon… mimo braku dokumentacji rysunkowej.

- Maszyna jest wykorzystywana w ciągłej produkcji 24/7 z bardzo dużą wydajnością, wymagała więc precyzyjnego wykonania mechanicznego i niezawodnego systemu sterowania.

- Maszyna dotąd była napędzana jednym silnikiem, łańcuchem wraz z niezliczoną ilością przekładni i kół zębatych, musiało to zostać zastąpione osobnymi osiami napędzanymi przez silniki serwo.

- Ułatwienie obsługi wałków „sleeve”, aby mogły być wymieniane przez jednego operatora, a nie dwóch jak dotąd.

Korzyści z projektu

- Odtworzenie dokumentacji maszyny.

- Spełnienie norm bezpieczeństwa i zapewnienie operatorom bezpiecznej pracy.

- Zaprojektowanie nowych zamków dla wymiany wałków „sleeve”, aby wymiany wałków dokonywał jeden operator.

- Nowoczesny system sterowania z pełną dostępnością części zamiennych.

- Niezależna praca napędów – brak wpływu zmian długości łańcuch na jakość i dokładność pracy maszyny.

- Pełna diagnostyka błędów i awarii.

- Mniej odrzutu produktu podczas startu maszyny.

- Zapewnienie odpowiedniego poziomu hałasu generowanego przez maszynę.

- Lepsza ergonomia obsługi maszyny.

Etap 0 | Koncepcja i inwentaryzacja

Realizacja projektu rozpoczęła się od, wspólnego z klientem, wypracowania koncepcji całej modernizacji. Klient miał bardzo duże doświadczenie jeśli chodzi o tego typu maszyny, bo w swoim parku maszynowym posiadał ich znacznie więcej, niektóre starsze, a niektóre całkiem nowe. Wiedział więc doskonale czego chce, co mu odpowiada, a jakich rozwiązań chciałby unikać.

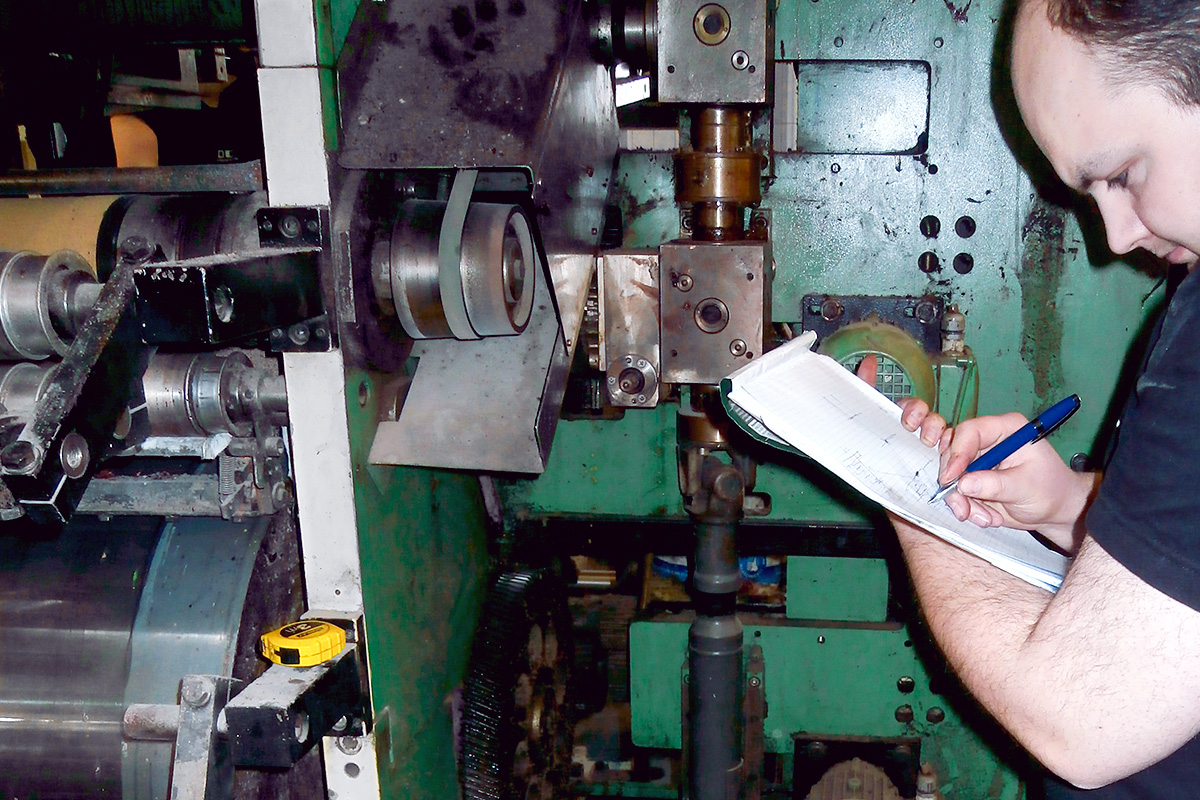

Kiedy wstępna koncepcja została wypracowana rozpoczęliśmy najtrudniejszy etap realizacji, czyli inwentaryzację – musieliśmy pomierzyć wszystkie części maszyny i spisać wszystkie elementy.

Etap 1 | Projekt

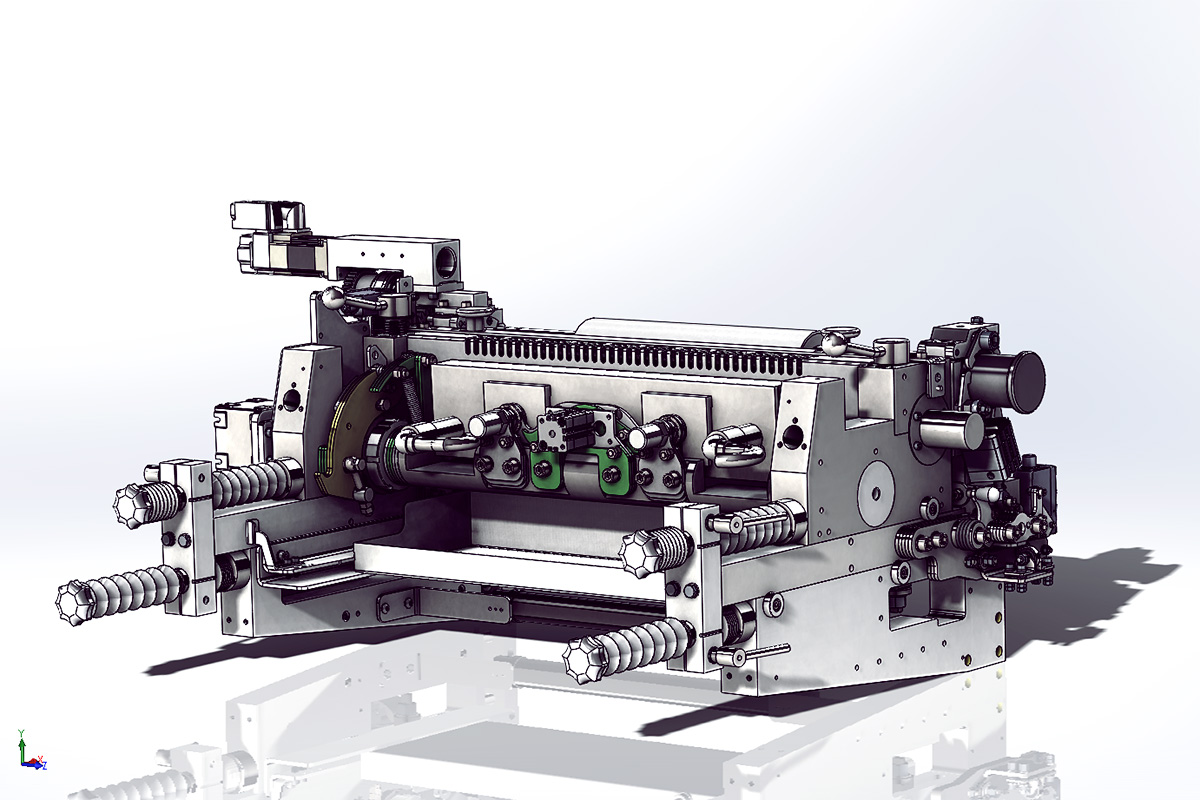

Mając za sobą etap inwentaryzacji rozpoczęło się projektowanie – zarówno mechaniczne jak i to związane z systemem sterowania. Praca konstruktorska wymagała przeprojektowania wielu elementów maszyny, przygotowania do niej nowych podestów obsługowych, osłon itp., uwzględniając przy tym zapewnienie odpowiedniego poziomu bezpieczeństwa, hałasu i ergonomii obsługi. Układ sterowania niejako nadążał za konstrukcją dostosowując się do jej potrzeb. Ponieważ park maszynowy klienta oparty był głównie na systemach sterowania Siemensa, my również zastosowaliśmy osprzęt tego producenta w naszym systemie. Aby sprostać wysokim wymaganiom prędkości i dokładności maszyny, wspólnie z naszym partnerem – firmą Siemens dobraliśmy układ sterowania, który gwarantował sprostanie wymogom maszyny.

Etap 2 | Kompletacja i montaż

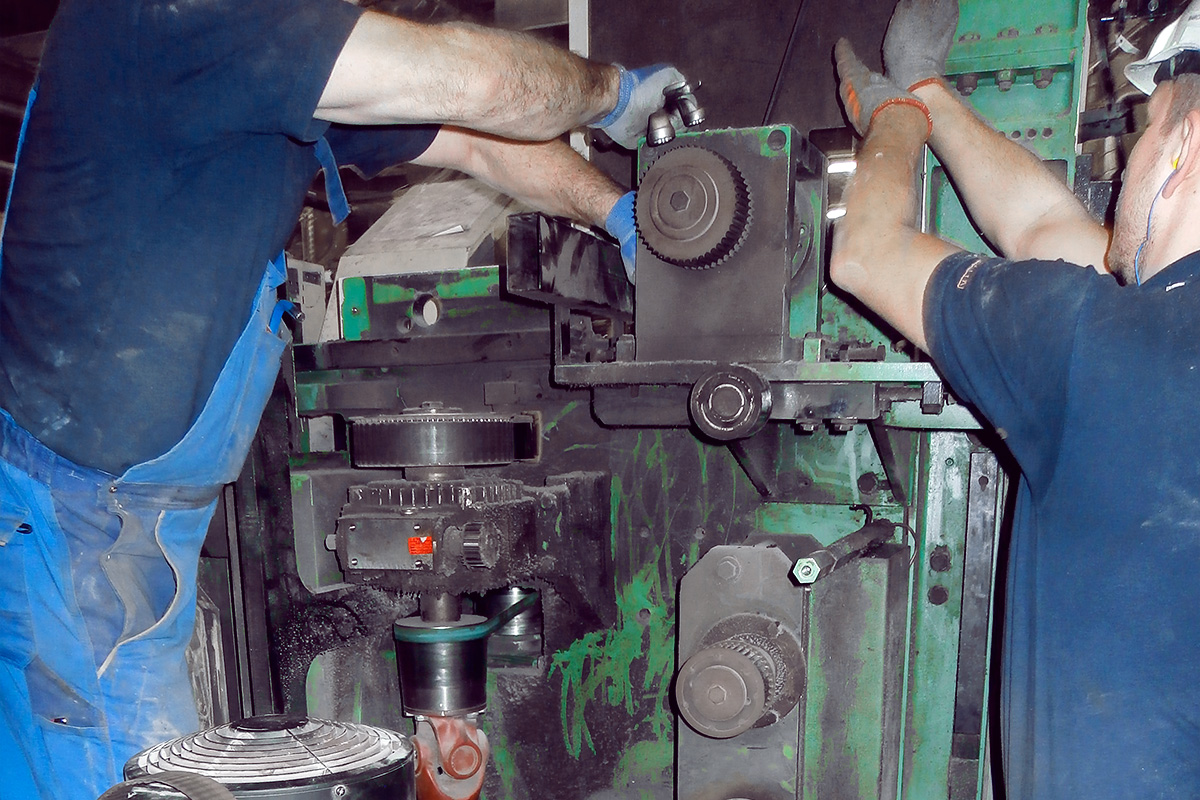

Po procesie projektowania, rozpoczął się proces kompletacji dostaw i prefabrykacji.

Gdy byliśmy gotowi do rozpoczęcia prac na obiekcie, rozpoczął się najtrudniejszy okres z punktu widzenia klienta – trzeba było odstawić maszynę z produkcji, abyśmy mogli ją całkowicie rozebrać i zacząć budować od nowa. Był to oczywiście równie stresujący okres dla nas, bo zależało nam aby jak najszybciej wykonać swoją pracę, a wiadomo, że nawet najlepsza inwentaryzacja nie ustrzegła by nas przed błędami i problemami, które musieliśmy na bieżąco rozwiązywać, czasami wykonując niektóre części całkowicie od nowa. Na szczęście takich potknięć było niewiele i maszyna została złożona ponownie.

Etap 3 | Uruchomienie

Teraz rozpoczął się proces uruchamiania, który zawsze rozpoczynamy od dokładnego testu i/o, testu systemów bezpieczeństwa, potem przechodząc do testu poszczególnych urządzeń, a kończąc na teście pracy automatycznej. Ponieważ funkcjonalność maszyny została mocno przeprojektowana – choćby zamiast jednego napędu głównego napędzającego całą maszynę za pomocą łańcucha, powstało 20 niezależnych układów serwo, które musiały być sprzęgnięte tak aby wszystkie działały jak jeden mechanizm – testy i parametryzowanie zajęły sporo czasu, ale udało się osiągnąć efekt, który w pełni zadowalał naszego klienta.

Podsumowanie

Efektem naszej pracy jest „nowa” maszyna spełniająca wymogi klienta, a przede wszystkim produkująca produkt zadowalający odbiorcę końcowego, którą można łatwiej diagnozować, szybciej serwisować i przezbrajać oraz spełniająca obowiązujące wymogi bezpieczeństwa i higieny pracy. Zdobyliśmy dużą wiedzę w temacie prowadzenia bibuły, kontroli naciągu, pozycjonowania druku i procesu produkcji.

Ten krótki opis nie jest w stanie pokazać dokładnie jak dużym wyzwaniem był ten projekt i jak spektakularny efekt udało nam się uzyskać, ale jeśli jesteś zainteresowany modernizacją swoich maszyn to zapraszamy do kontaktu, odpowiemy na Twoje pytania, podzielimy się naszym doświadczeniem i spróbujemy rozwiązać Twoje problemy.

Zastosowane komponenty

- Sterownik Siemens S7-300 Fail-Safe

- System napędowy Simotion D

- Panele HMI Siemens 19”

- System wizyjny BST

- Prowadzenie wstęgi BST