Zbudowanie i uruchomienie systemu do sterowania wszystkimi urządzeniami wchodzącymi w skład nowej pompowni.

Celem projektu było zaprojektowanie i zbudowanie systemu sterowania, który zapewni bezpieczeństwo

pracy układu, jako newralgicznemu systemowi w zakładzie oraz uruchomienie go w ciągu jednego tygodnia

letniego przestoju.

Cel został w pełni osiągnięty, pompownia ruszyła terminowo i zapewnia bezpieczne funkcjonowanie zakładu.

Po więcej informacji zapraszamy do dalszego opisu.

Główne założenia projektu

- Zapewnienie bezpieczeństwa całego systemu, który odpowiedzialny jest za pracę wszystkich maszyn w zakładzie.

- Uruchomienie systemu w trakcie przestoju letniego, w ciągu jednego tygodnia.

- Spełnienie wymagań klienta odnośnie jakości i niezawodności systemu.

- Pilotażowy układ regulacji i bocznikowania falowników dużej mocy, w celu oszczędzania energii.

- Opracowanie systemu, który umożliwi klientowi dalszy rozwój i zwiększenie produkcji w przyszłości.

Etap 0 | Projekt koncepcyjny

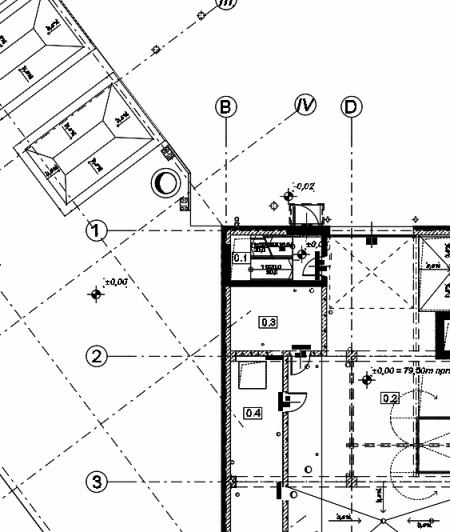

Wszystko zaczęło się jak zwykle od zebrania oczekiwań klienta, spisania uwag do starego systemu sterowania i przygotowania koncepcji nowego. Inżynierowie klienta, dzięki swojej wieloletnie pracy na zakładzie, bardzo czynnie uczestniczyli w projekcie, dzieląc się swoimi doświadczeniami i zgłaszając swoje pomysły co do nowych rozwiązań. Opierając się na zebranych informacjach, wraz z naszym partnerem – firmą Rockwell Automation, opracowaliśmy schemat koncepcyjny nowego układu sterowania, zapewniającego redundancję na poziomie sterownika i modułów i/o. Sieć ethernetowa, wraz z podłączonymi do niej falownikami sporych mocy, została również tak zaprojektowana, aby uszkodzenie pojedynczego elementu nie zatrzymywało pozostałych i umożliwiało naprawę tego jednego na pracującym układzie. Dodatkowo kluczowe elementy systemu miały przygotowane sterowanie ręczne, które pomijało sterownik na wypadek awarii obu procesorów. Ilość pomp wraz z układami napędowymi była tak dobrana aby zapewnić redundancję w razie awarii pompy – każdy układ wody zimnej i ciepłej miał 3 pompy podstawowe i 3 rezerwowe.

Etap 1 | Prace projektowe

W trakcie prac projektowych, klient zgłosił się do nas abyśmy zastosowali pilotażowy układ regulacji na falownikach dużej mocy, w celu oszczędzania energii. Było to na tyle nowe rozwiązanie na rynku polskim, że nawet dostawca falowników po raz pierwszy realizował je w naszym kraju. Dzięki profesjonalizmowi naszych inżynierów wraz ze wsparciem dostawcy – firmy Rockwell Automation, uruchomiliśmy układ regulacji wraz z systemem przełączania falownika na osobny układ zasilania. To doświadczenie i opracowana aplikacja, posłużyły jednemu z naszych pracowników jako temat pracy magisterskiej na Politechnice Poznańskiej.

Prace projektowe wymagały również kontaktu z dostawcami urządzeń wchodzących w skład pompowni, jak np. układ zmiękczania wody, filtr Bernouliego, UPS do zasilania gwarantowanego itp. celem ustalenia standardów elektrycznych do podłączenia tych urządzeń i ich wysterowania. Dla celów komunikacji z urządzeniami zewnętrznymi zastosowaliśmy dodatkowe karty komunikacyjne w naszym sterowniku, których zadaniem było obsłużenie komunikacji Modbus TCP i Modbus RTU.

Etap 2 | Realizacja

Po przygotowaniu projektu i przejściu naszego klienta do fazy budowy pompowni, rozpoczął się dla nas pracowity okres związany z kompletacją dostaw, prefabrykacją, przygotowaniem całej instalacji elektrycznej, podłączeniami, a w końcu uruchomieniem. Uruchomienie na sucho musiało się odbyć jeszcze przed wpięciem we właściwą instalację wodną, tak aby była pewność, że wszystkie układy działają poprawnie, a regulacje pracują według założonych dokładności. Zgodnie z naszymi standardami pracy, najpierw testowaliśmy sygnały i/o, system safety, potem tryb pracy ręcznej a na końcu tryb automatyczny, który musiał działać w obiegu zamkniętym ze względu na brak podpięcia do instalacji wodnej zakładu. Po zakończeniu testów i naniesieniu drobnych poprawek, pozostało nam czekać na zatrzymanie zakładu i wpięcie do instalacji, zarazem wypinając starą pompownię. W przepięciu uczestniczyli wszyscy inżynierowie zaangażowani w projekt, aby jak najsprawniej uruchomić nowy układ. Dzięki wcześniejszym próbom wszystko przebiegło bardzo sprawnie, pozostało tylko wyregulować wszystkie układy i zostawić pompownię, aby służyła klientowi przez następne wiele lat.

Podsumowanie projektu

Projekt spełnił wszystkie pokładane w nim oczekiwania, pompownia działa, nie wymagając stałej obsługi i zapewnia bezpieczeństwo pracy całego zakładu optymalizując przy tym zużycie energii. Dzięki niej zakład jest gotowy na kolejne etapy rozbudowy i zwiększanie swojej produkcji. Nasi pracownicy po raz kolejny udowodnili swoje wysokie kompetencje i zaangażowanie w realizowane projekty.

Zastosowane komponenty

- Sterownik redundantny CLX 5000

- Redundantne kasety sterownika

- Moduły i/o serii 1756 (około 700 i/o cyfrowych i 80 i/o analogowych)

- Karty komunikacyjne firmy Prosoft

- Panele HMI PanelView 10” i 15” firmy Rockwell-Automation

- System SCADA Factory Talk View z rozproszonymi klientami

- Przetwornice częstotliwości PowerFlex 525, 753 i 755 firmy Rockwell-Automation – 21 szt., moce od 5,5kW do 200kW

- Zarządzalne switche Stratix firmy Rockwell-Automation

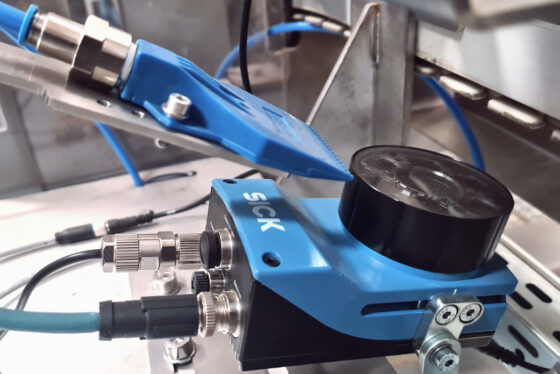

- Aparatura pomiarowa Endress-Hauser (przepływomierze twardościomierze, przetworniki ciśnienia, przetworniki temperatury, czujniki poziomu ciągłego i sygnalizatory poziomu)

- Aparatura elektroinstalacyjna firmy Eaton

- Zabezpieczenia firmy Murr Elektronik

- Szafy sterownicze firmy Rittal

- Wyłączniki remontowe firmy ABB