Wymiana, nie wspieranego, systemu sterowania robotów Schubert przy zachowaniu funkcjonalności i prędkości działania.

Wiodący producent z branży spożywczej, zwrócił się do nas z zapytaniem o wymianę sterowania w robotach firmy Schubert, odpowiedzialnych za formowanie, tackowanie i pakowanie czekoladek.

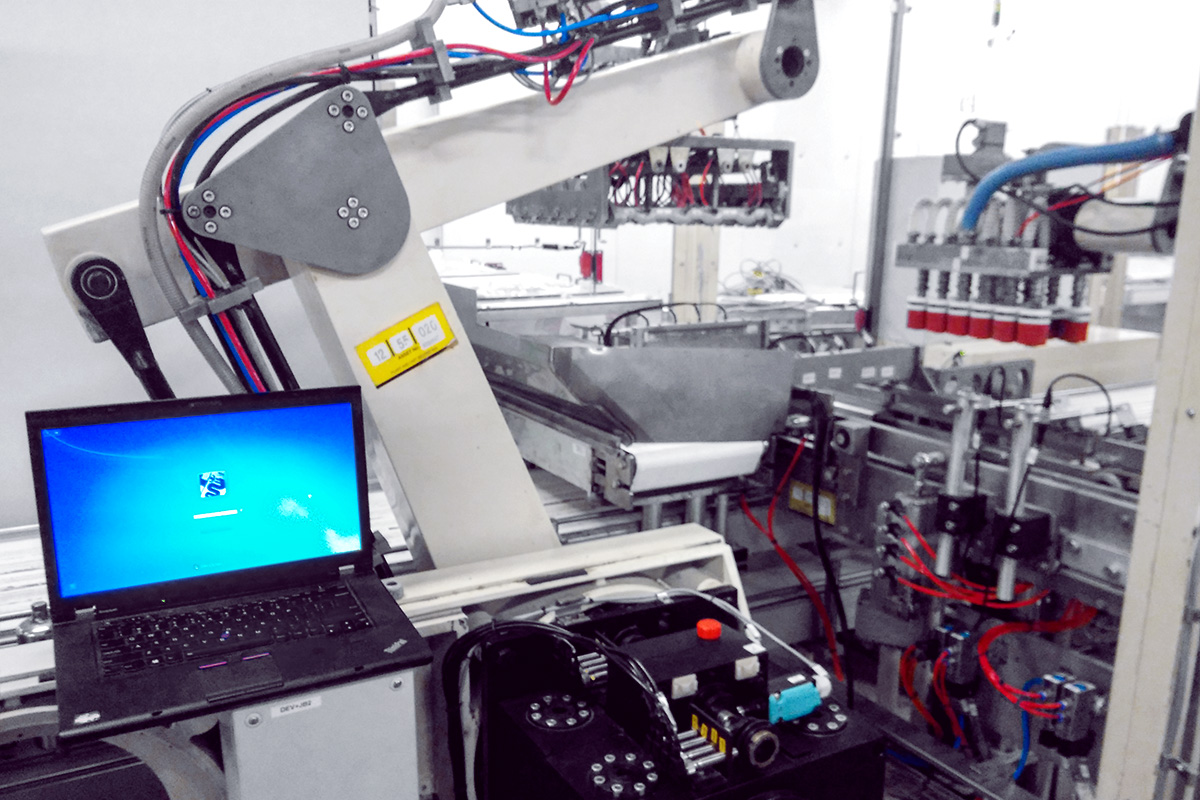

Nie wspierane już przez producenta robotów układy sterowania, które generowały częste przestoje linii, zostały wymienione na nowoczesne sterowniki programowalne firmy Allen Bradley.

Przy okazji modernizacji, poprawiliśmy również działanie systemu bezpieczeństwa.

Zapraszamy do zapoznania się ze szczegółami realizacji w poniższym studium przypadków.

Główne założenia i wyzwania projektu

- Dobór otwartej platformy sterowania opartej na sterowniku PLC i serwonapędach Allen-Bradley.

- Zaprojektowanie systemu sterowania uwzględniającego nowe komponenty i aparaturę już pracującą na linii.

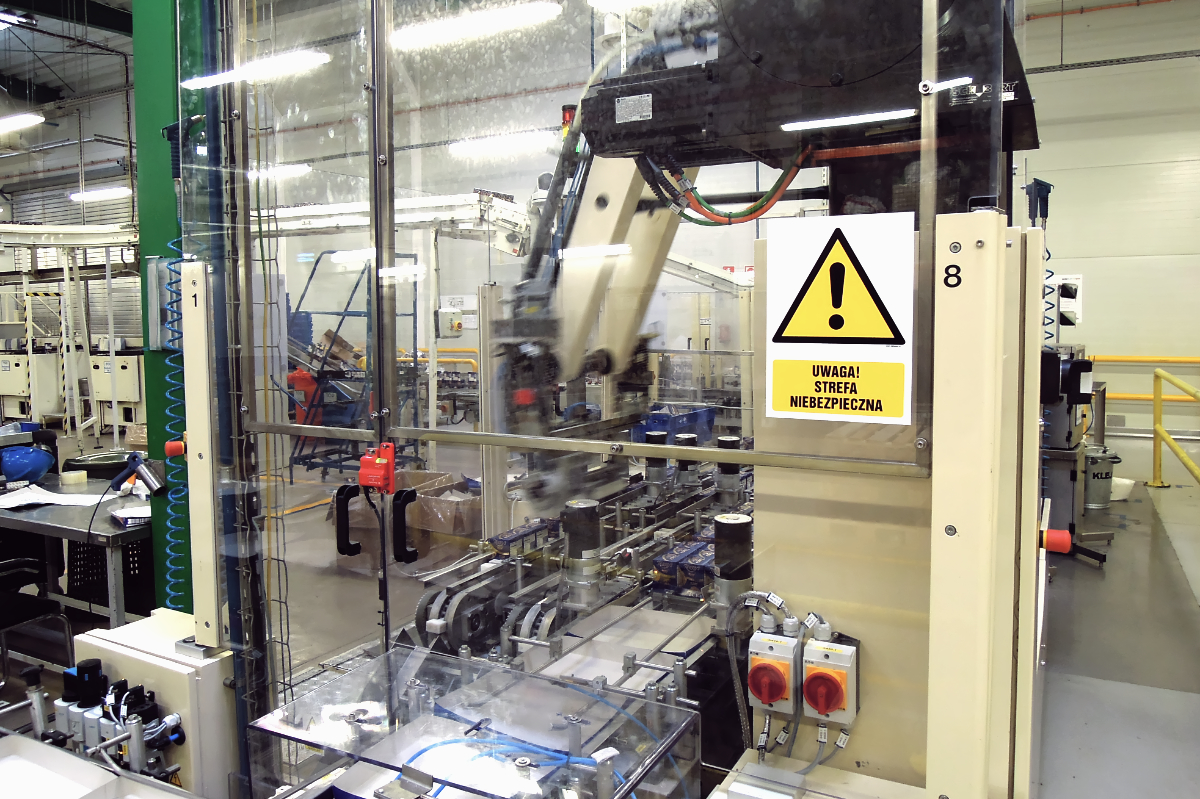

- Modernizacja systemu bezpieczeństwa, dostosowująca obszar pracy robota do obowiązujących wymagań i norm.

- Rozszerzenie diagnostyki robotów, w celu szybszej obsługi awarii na linii.

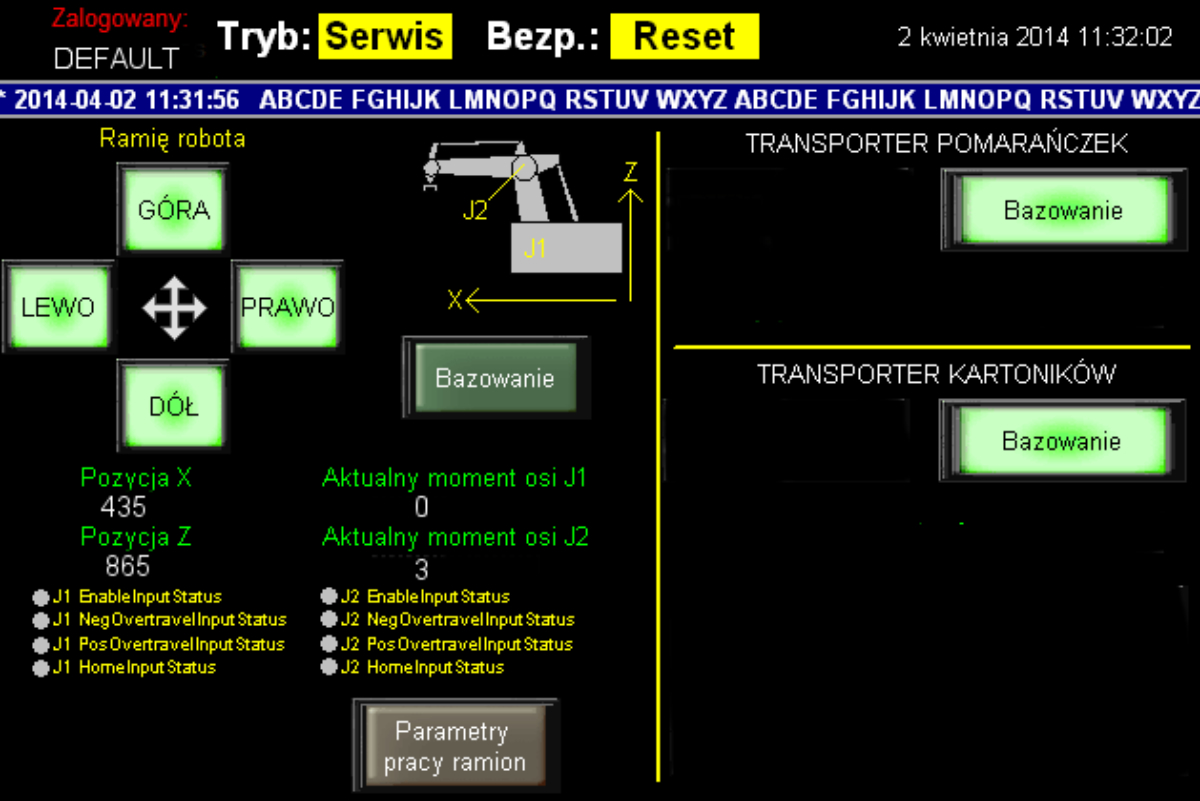

- Umożliwienie wykwalifikowanej obsłudze, łatwej edycji zaprojektowanej trajektorii ruchu robota.

- Zapewnienie płynnego ruchu robota, poprzez jednoczesną pracę napędów, a nie jak dotychczas, pracę sekwencyjną.

Korzyści projektu

- Eliminacja długich przestojów ze względu na niewystarczającą diagnostykę.

- Eliminacja problemu dostępności części zamiennych odpowiedzialnych za sterowanie, takich jak serwonapędy, układy sterujące itp.

- Ułatwienie serwisowania i diagnostyki przez dział utrzymania ruchu z uwagi na zastosowanie sterownika PLC do sterowania robotem.

- Uproszczenie obsługi robota przez operatora.

- System sterowania i serwonapędy standardowo stosowane w aplikacjach automatyki i maszynach zapewniły unifikację części zamiennych na obszarze i skróciły czas wymiany w razie awarii.

- System bezpieczeństwa robota został dostosowany do obowiązujących norm i przepisów.

Konstrukcja robotów

Projekt modernizacji robotów realizowaliśmy etapami, zaczynając od robota pakującego, poprzez robota tackującego, a skończywszy na robocie formującym. Do modernizacji kolejnego robota przechodziliśmy dopiero po uzyskaniu bezprzerwowej pracy modernizowanego wcześniej robota. Linia, w skład której wchodziły roboty, pracowała tylko z niewielkimi, planowanymi, postojami, tak więc zapewnienie ciągłości produkcji, po wykonanej modernizacji, było priorytetem.

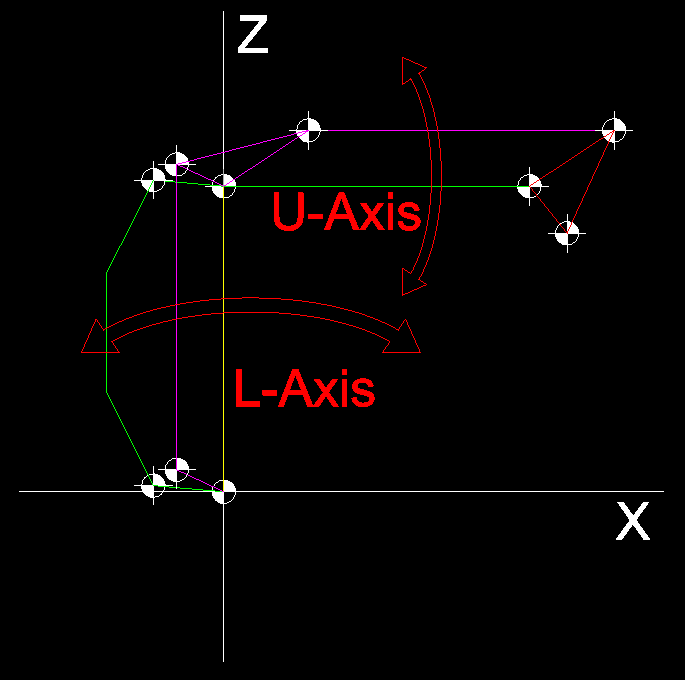

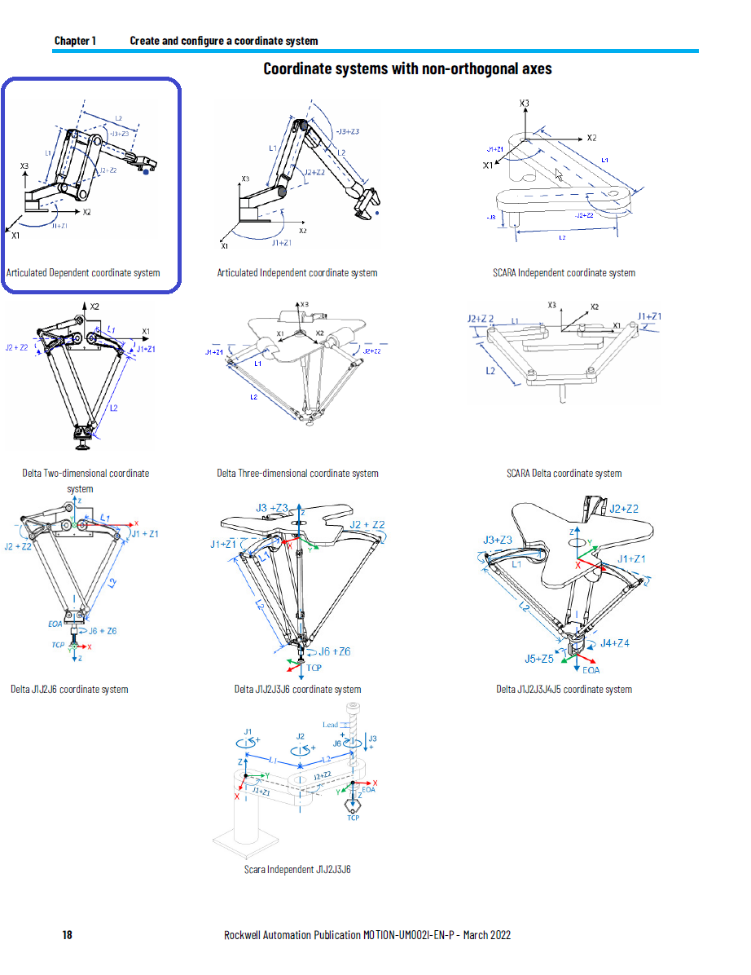

Konstrukcje wszystkich trzech robotów oparte były na wspólnej bazie kinematyki, a mianowicie były to roboty o dwóch stopniach swobody. Osie były w konfiguracji zależnej, oznacza to, że aby wykonać ruch tylko jednym węzłem kinematyki np. osią U to muszą pracować oba serwonapędy. Rysunek przedstawia układ kinematyki modernizowanych manipulatorów.

Biblioteki motion

Dzięki zastosowaniu sterownika ControlGuard Logix z funkcją motion mogliśmy całość sterowania umieścić w jednym sterowniku PLC. Mimo posiadanego, wieloletniego, doświadczenia w systemach napędowych, po raz pierwszy mieliśmy okazję wykorzystać dedykowane biblioteki sterownika Allen-Bradley, do oprogramowania skoordynowanych systemów napędowych. Biblioteki te dają możliwość wyboru różnych konfiguracji sterowania, my wybraliśmy tą, która dokładnie odpowiadała warunkom technicznym naszego robota (zaznaczona na niebiesko na obrazku).

Na linii znajdowały się trzy gniazda zrobotyzowane wykonujące aplikację typu pick and place.

Gniazdo pakujące, składające się z jednego manipulatora współpracującego z przenośnikami i magazynkiem opakowań. Zadaniem tego obszaru było zapakowanie czterech sztuk produktu do plastikowej osłonki, a następnie całości do kartonika.

Gniazdo tackujące, składające się z jednego manipulatora współpracującego z przenośnikami tacek i zapakowanego produktu, którego zadaniem było układanie 12 sztuk zapakowanego produktu na zbiorczą tackę.

Gniazdo formujące, składające się z dwóch manipulatorów współpracujących pomiędzy sobą, przenośnikami form, formą składającą i przenośnikiem z formą gotowego produktu. Gniazdo produkowało 24 sztuki gotowego produktu, z czego każdy produkt składał się z 24 płatków czekolady. Produktem gotowym była czekoladowa bryła w kształcie pomarańczy.

Etap 1 | Analiza ryzyka

W pierwszym etapie każdej z tych modernizacji wykonaliśmy analizę bezpieczeństwa, której efektem końcowym, był raport przedstawiający jakie zmiany i środki bezpieczeństwa, należy zastosować, aby spełnione zostały wszystkie normy i wymogi stawiane takim systemom sterowania. Raport obejmował zarówno zmiany mechaniczne jak i elektryczne, które muszą zostać wprowadzone.

Etap 2 | Projekt

W kolejnym etapie przygotowaliśmy projekt mechaniczny dostosowujący konstrukcje do montażu nowych serwonapędów i spełniający wymogi audytu bezpieczeństwa oraz projekt elektryczny nowego układu sterowania także uwzględniający wymogi jakie zostały opisane w raporcie z analizy bezpieczeństwa.

Etap 3 | Prefabrykacja

Trzeci etap to przygotowanie do realizacji na obiekcie, czyli prefabrykacja części mechanicznych, prefabrykacja szaf sterujących i przygotowanie oprogramowania dla danego gniazda produkcyjnego. Dzięki dużemu doświadczeniu w wykorzystaniu sprzętu Allen-Bradley, mogliśmy skupić się na typowo inżynierskich wyzwaniach, czyli dogłębnym poznaniu funkcjonalności gotowych bloków funkcyjnych sterownika ControlLogix dla zintegrowanego ruchu serwonapędów i optymalizacji kodu pod względem wydajności, tak aby czas cyklu programu był jak najkrótszy i aby sterownik mógł odczytywać sygnały z czujników logiki około napędowej. W trakcie prac przygotowawczych, okazało się, że aby spełnić wymagania wydajnościowe systemu, konieczne będzie zastosowanie, dla pewnej grupy sygnałów, specjalnych modułów wejściowych, które umożliwiają ponad standardową prędkość odczytu sygnału. Dotyczyło to układu sprawdzania poprawności formy z płatkami na wejściu i wyjściu manipulatora pobierającego płatki.

Etap 4 | Uruchomienie

Czwarty etap realizacji to uruchomienie, podczas którego musieliśmy reagować na pojawiające się problemy, wynikające w dużej mierze z rozbieżności pomiędzy oryginalną dokumentacją linii, a rzeczywistością. Nie było to dla nas żadną nowością, bo wiele starych linii nie ma na bieżąco aktualizowanych dokumentacji mechanicznych i elektrycznych. Na bieżąco korygowaliśmy i dostosowywaliśmy wszelkie części mechaniczne, tak aby w wyznaczonym czasie przygotować linię do pełnej gotowości. Dzięki zaangażowaniu całego zespołu, we wszystkich trzech przypadkach nie wydłużyliśmy wyznaczonego postoju i mogliśmy przejść do etapu testów bez produktu.

Etap 5 | Testy z produktem

Etap końcowy to próby z produktem i oddanie do produkcji danego gniazda produkcyjnego. Był to we wszystkich trzech przypadkach najtrudniejszy etap. Dzięki zastosowaniu przez nas rozszerzonej diagnostyki, zaczęliśmy wykrywać na linii problemy, z których wcześniej nikt nie zdawał sobie sprawy i mimo, że nie dotyczyły naszego zakresu modernizacji, to wymagały rozwiązania, aby linia mogła pracować sprawnie. Nasz system detektował mikro nieszczelności w systemach próżniowego chwytania, możliwe do detekcji tylko po rozbudowaniu układu o czujniki próżni, przestawiające się mechanicznie pozycje z uwagi na zużyte elementy mechaniczne, możliwe do wykrycia tylko, gdy zaczęliśmy porównywać odczyt z enkodera z czujnikiem mechanicznego zera itp. Ostatecznie więc, poza modernizacją gniazd z manipulatorami, poprawie uległa płynność pracy całej linii produkcyjnej. Wdrożenie to po raz kolejny potwierdziło, to na co staramy się zwrócić uwagę naszym klientom – każdy układ pick and palce będzie tak niezwodny jak niezawodne będzie podawanie produktu na jego wejściu.

Rezultaty projektu

Dzięki dobrze przemyślanej i zaplanowanej modernizacji, sprawiająca częste problemy linia pracuje płynniej i z mniejszą ilością nieplanowanych przestojów. Klient otrzymał pełną diagnostykę, nie tylko bieżących ale i historycznych usterek pojawiających się na gniazdach produkcyjnych. Wszystkie awaryjne przestoje zostały dokładnie opisane w systemie sterowania i każdy operator dostaje dokładną informacją na jakim etapie pracy i z jakiego powodu, ramię manipulatora zostało zatrzymane. Zespół utrzymania ruchu klienta, może w łatwy i znany dla siebie sposób połączyć się środowiskiem programistycznym do sterownika PLC i głębiej diagnozować pracę manipulatora. Warte zaznaczenia jest to, że kontrolowanie manipulatora przez sterownik PLC nie jest standardowym podejściem, ale ponieważ oparte jest na platformie PLC, którą klient ma u siebie na innych obszarach i używa znanego dla siebie środowiska, daje o wiele większą swobodę w diagnozowaniu i ewentualnym wprowadzaniu modyfikacji w przyszłości.

Patrząc na te projekty z naszej strony, to uzyskaliśmy zadowalające efekty dla klienta i zrealizowaliśmy wszystkie założenia projektów. Jesteśmy dumni z efektu, ponieważ projekt był mocno angażujący i wymagał dużej wiedzy eksperckiej, a zadowolenie klienta jest zawsze najważniejsze.

Nagrodą dla nas jest kolejna porcja doświadczenia, które pomoże rozwiązać problemy następnych klientów.

Zastosowane komponenty

- Sterownik Allen Bradley GLX L71S+L7SP

- Panel HMI Allen Bradley

- System napędowy Allen Bradley Kinetix 6000

- Czujniki Keyence