System wizyjny do automatycznej detekcji uszkodzonych kartoników z odrzutem konkretnego kartonika.

Dla koncernu z branży spożywczej, specjalizującego się w produkcji herbaty, zrealizowaliśmy projekt seryjnej modernizacji maszyn, polegającej na doposażeniu ich w systemy wizyjne i systemy odrzutu wadliwych kartoników.

Ze względu na zmiany sposobu pakowania herbatek, wymagane było wykrywanie kartoników, które nie spełniają bardzo wyśrubowanych norm jeśli chodzi o kształt i poprawność sklejenia opakowania.

Główne założenia i wyzwania projektu

- Zaprojektowanie i zainstalowanie systemu wizyjnego zgodnie z wytycznymi inwestora.

- Zainstalowanie systemu skanowania produktów w celu automatycznej parametryzacji systemu wizyjnego.

- Autonomiczne działanie systemu (bez udziału operatora).

- Eliminacja konkretnego produktu.

- Opracowanie optymalnych algorytmów dla założonych poziomów produkcji.

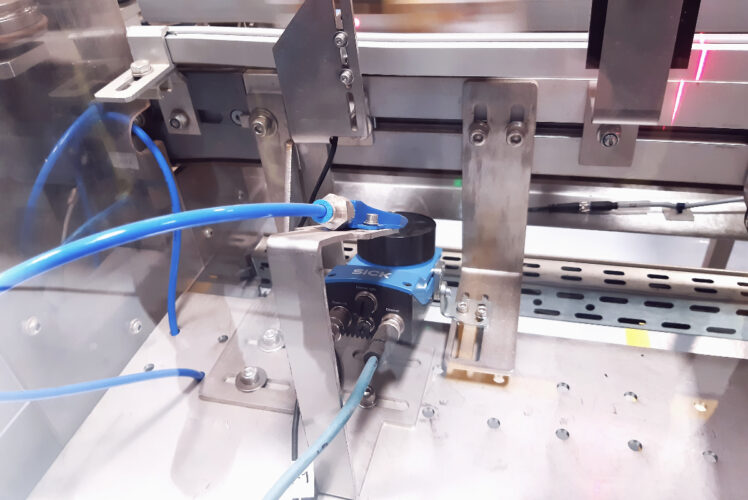

- System zainstalowany w dostępnej przestrzeni na maszynie.

- Uwzględnienie wielu wariantów produktów o różnych cechach.

Korzyści projektu

- Eliminacja ściśle określonego wadliwego produktu.

- System umiejscowiony w taki sposób, aby nie zakłócał pracy na maszynie.

- Automatyczna parametryzacja systemu wizyjnego poprzez zeskanowanie typu produktu.

- Brak odrzutów na końcu linii lub uszkodzonych produktów wysłanych do klienta.

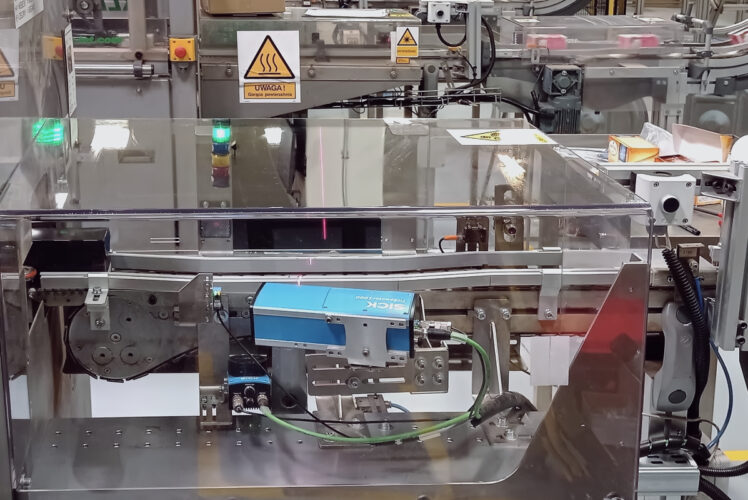

Przedmiotem projektu była realizacja systemu wizyjnego w celu oceny jakościowej, złożenia kartonowego opakowania po sklejeniu wieka i jego zamknięciu. W przypadku negatywnej oceny, zadaniem systemu było wygenerowanie sygnału odrzutu i realizacja odrzutu błędnego kartonika. Ważnym czynnikiem była minimalizacja błędnego odrzutu, to znaczy zjawiska nieprawidłowej negatywnej ewaluacji opakowania, generującego dodatkowy, niepotrzebny odpad produkcyjny. Rozwiązania wypracowane przy pracach nad maszyną prototypową, zostały następnie zastosowane w kilkunastu innych maszynach znajdujących się na obszarze produkcji, opartych na sterownikach Siemens S7-1200 i S7-300.

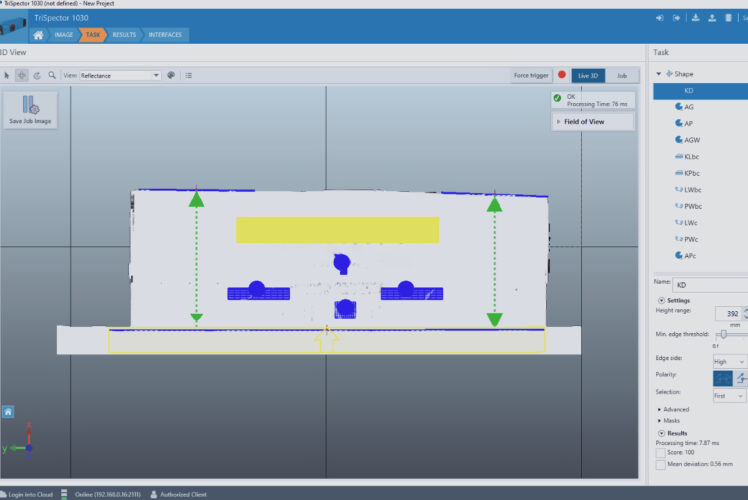

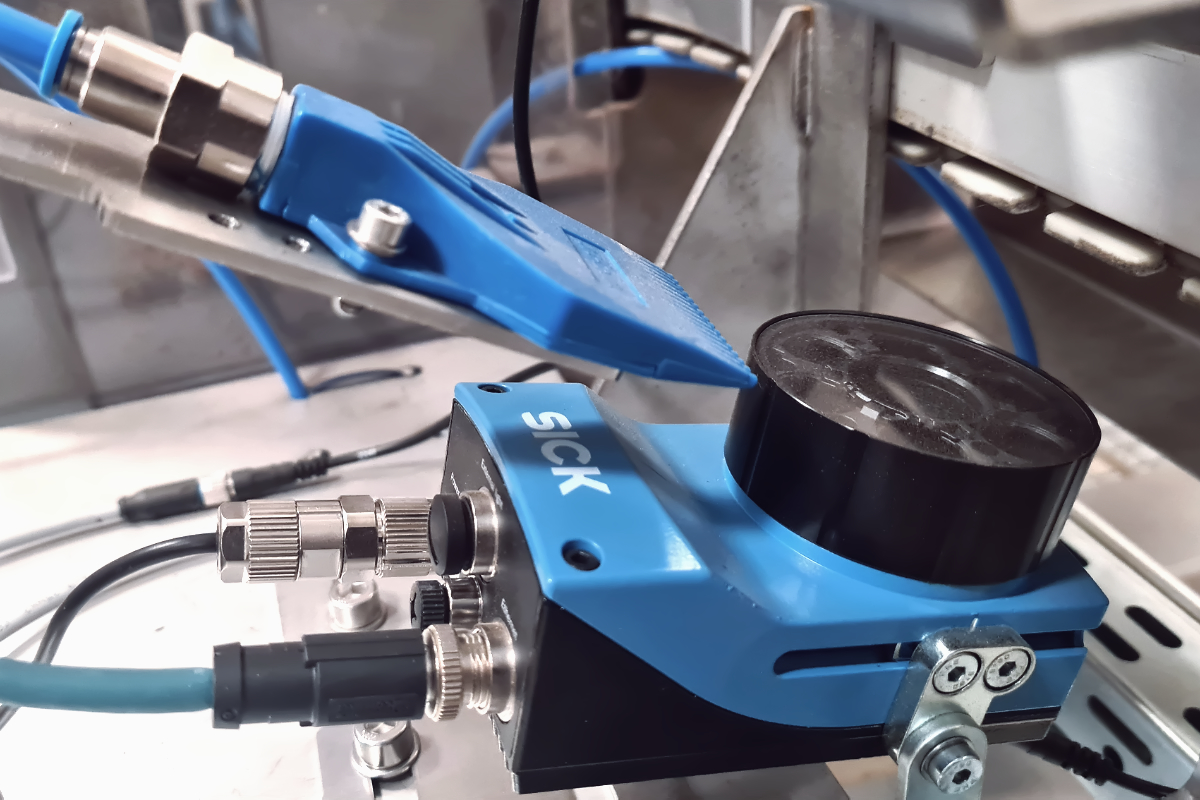

Klient posiada asortyment składający się z trzech grup produktów, różniący się miejscami aplikacji kleju na wieczku, a co za tym idzie przybierający inny kształt końcowy. Dodatkowym utrudnieniem był fakt, że opakowania występują w pełnym zakresie barw szaty graficznej oraz, że kolejność ich wprowadzenia do maszyny jest całkowicie losowa, zarówno pod względem rodzaju klejenia jak i koloru. Dla systemów wizyjnych, parametry takie jak kolor czy oświetlenie, są kluczowe i determinują jakość pracy tych systemów. Dzięki dużemu zaangażowaniu naszych inżynierów, realizujących ten projekt, oraz ścisłej współpracy z dostawcą systemów wizyjnych, czyli firmą Sick, daliśmy radę znaleźć takie parametry i ustawienia mechaniczne urządzeń, aby wykrywać wady w każdym rodzaju opakowania.

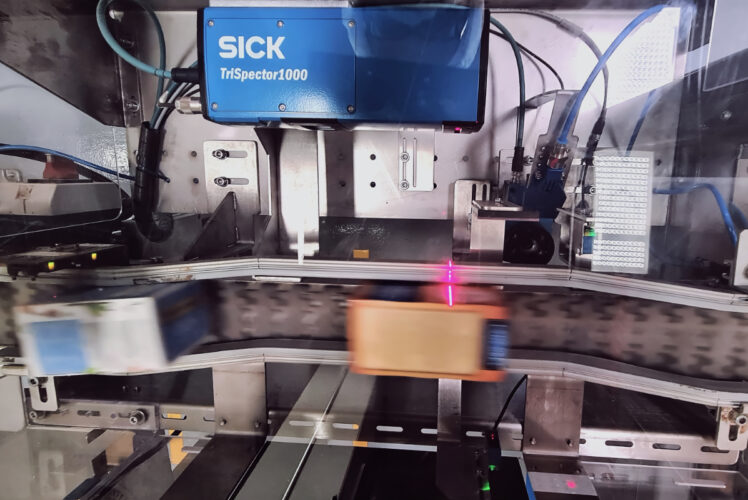

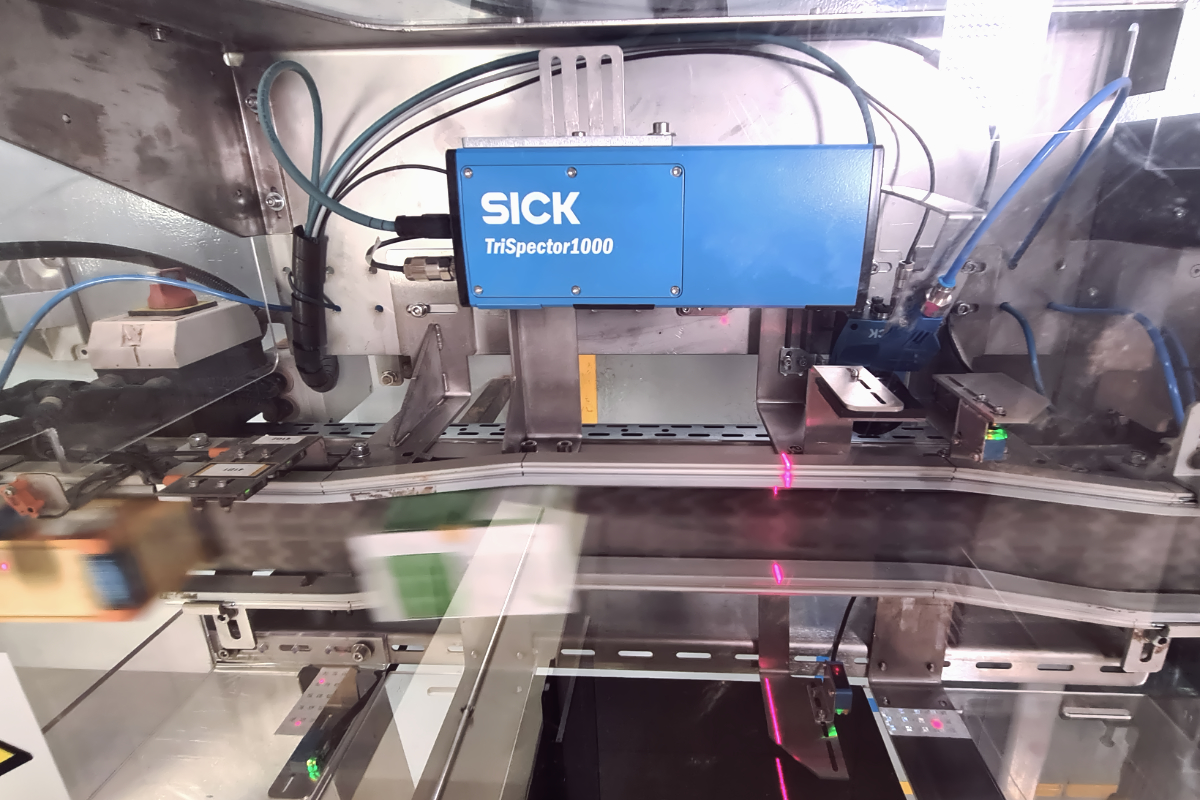

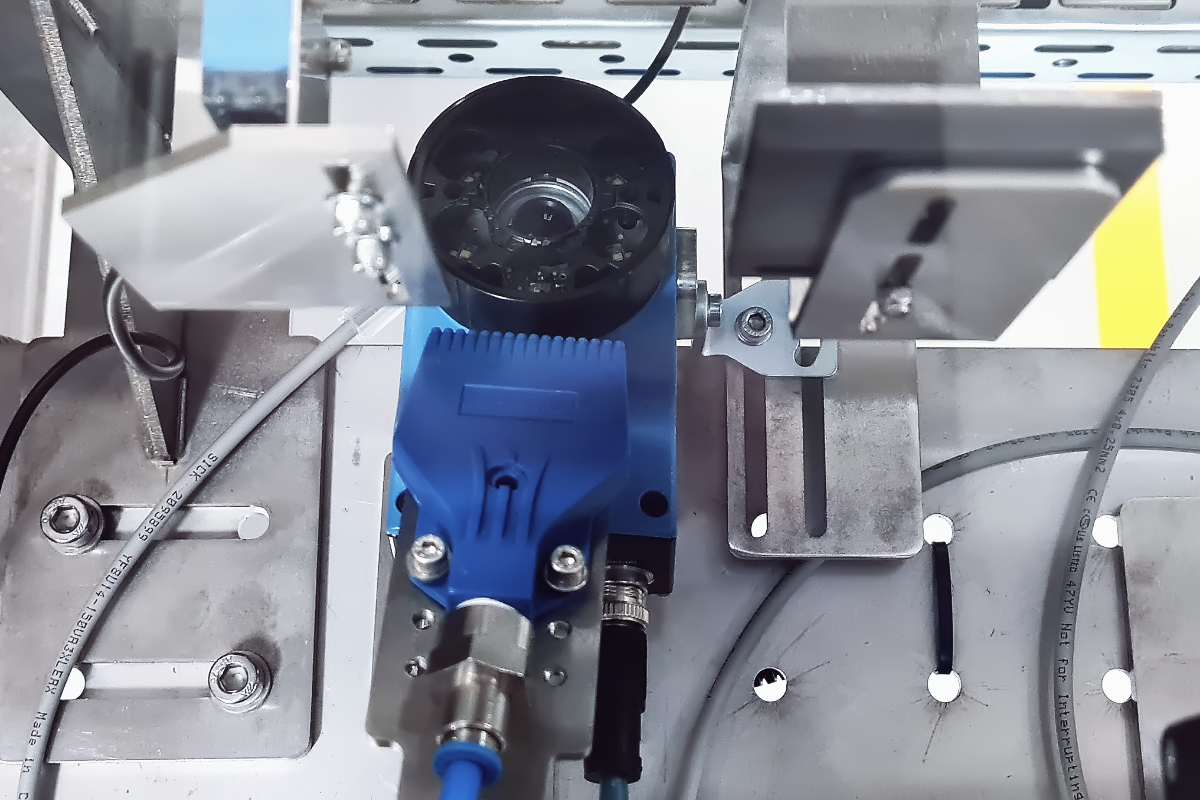

Opakowania wyjeżdżają z maszyny jedno po drugim na transporterze płytkowym, ze stałą prędkością ok. 1m/s, a odległość między nimi wynosi do kilku centymetrów. Stanowisko testujące zostało nabudowane na istniejący transporter wyprowadzający produkt z maszyny. Składało się ono kolejno z czytnika kodów 2D (Lector), skanera 3D (TriSpector) oraz istniejącej dyszy, która za pomocą sprężonego powietrze odrzucała wadliwe produkty.

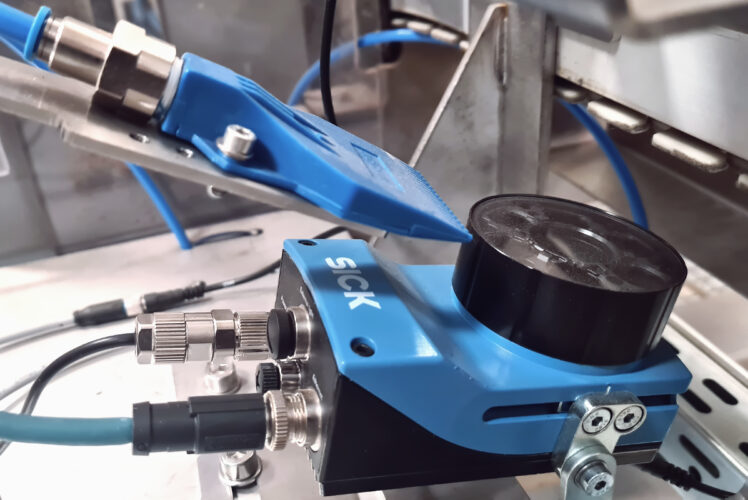

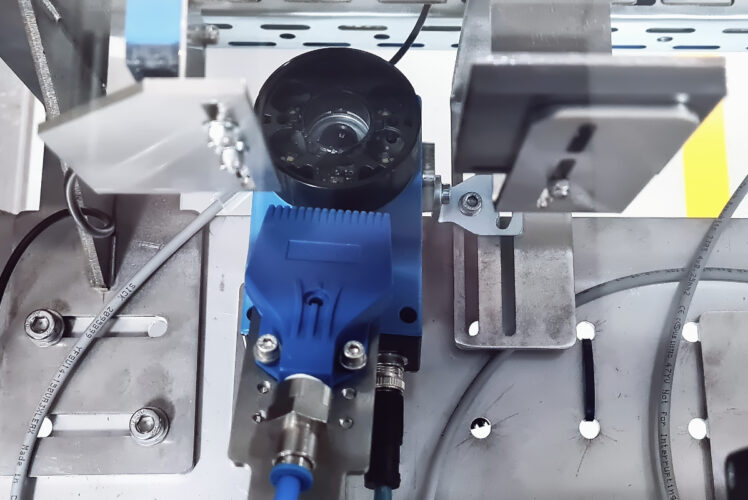

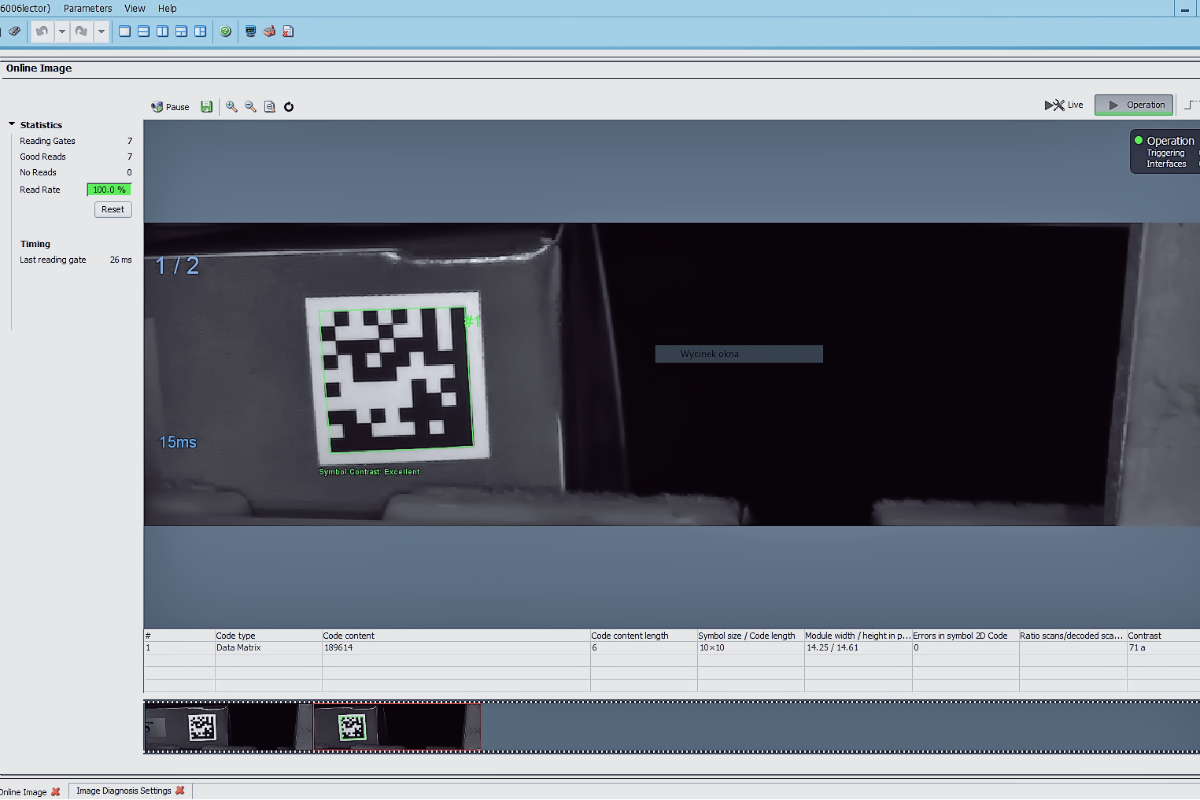

Etap 1 | Odczyt kodu

Pierwszym etapem było zastosowanie czytnika kodów 2D Sick Lector63x, którego zadaniem było odczytywanie kodu DataMatrix, znajdującego się na dolnej ścianie opakowania, z kartonika przemieszczającego się po transporterze. W celu umożliwienia tego odczytu, na transporterze został wykonany specjalny zakręt, a banda została na tyle odsunięta od transportera, aby przez wydzieloną szczelinę, możliwy był odczyt kodu. Czytnik kodów był wyzwalany za pomocą czujnika optycznego zlokalizowanego na początku zakrętu.

Etap 2 | Weryfikacja kodu

Następnie, odczytany kod był weryfikowany w bazie kodów, w sterowniku PLC maszyny. Jeśli był on w niej nieobecny, wysyłano zapytanie do nadrzędnego sterownika PLC obszaru (Siemens S7-1500), zbierającego podobne zapytania z kilkunastu innych maszyn, na którym zaimplementowano algorytm kwerendowania bazy danych SQL. Informacja zwrotna służyła określeniu rodzaju produktu, to jest zastosowanego klejenia i wybraniu odpowiednich kryteriów oceny jakości.

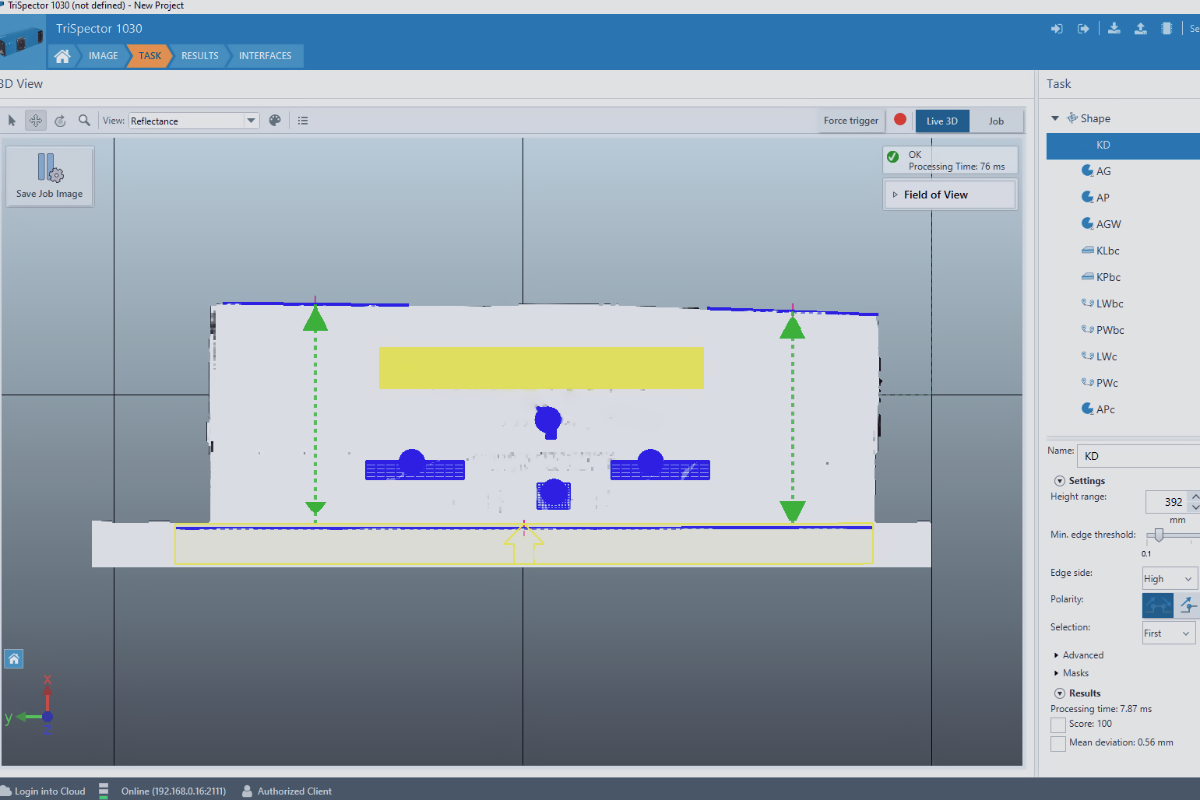

Etap 3 | Ocena jakości

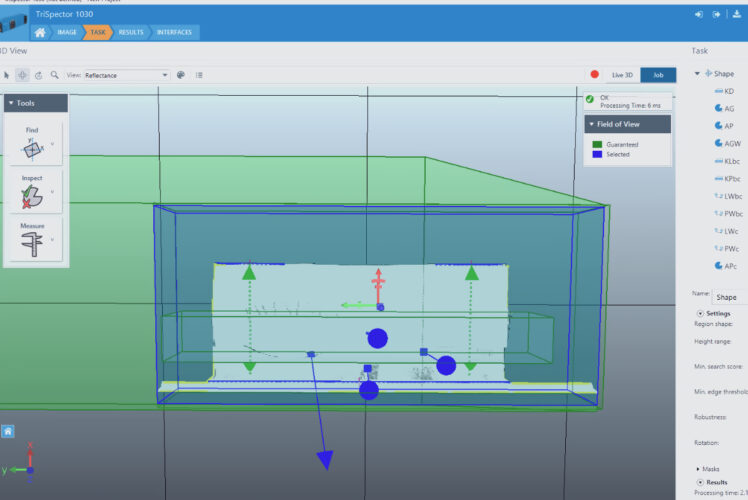

Kolejnym etapem było poddanie kartonika będącego w ciągłym ruchu ocenie jakości. Wśród zastosowanych kryteriów były takie jak:

– ocena ogólna kształtu opakowania, czy mieści się ono w zadanym obrysie bryły,

– sprawdzenie poprawności sklejenia wieczka, czy klej związał łączone ze sobą powierzchnie,

– sprawdzenie poprawnego zamknięcia wieczka kartonika, poprzez pomiar wysokości całości.

– znalezienie uszkodzeń i deformacji opakowania, na ścianach bocznych, przedniej i górnej.

W celu zrealizowania aplikacji zdecydowano się na zastosowanie czujnika wizyjnego 3D z rodziny Sick TriSpector. Pozwala on na stosunkowo łatwe zaimplementowanie algorytmu realizującego inspekcję obiektu i szybkie zwrócenie szczegółowych wyników po protokole TCP/IP do dowolnego sterownika PLC (w tym przypadku były to kontrolery Siemens S7-300 i S7-1200). W trakcie realizacji projektu okazało się, że czujnik wizyjny musi być wyzwalany niezależnym czujnikiem optycznym, gdyż niektóre kartoniki trąc o bandę transportera, ulegały poślizgowi i rozbieżności czasowe w jakich trafiały pod odczyt systemu wizyjnego sięgały do 200ms, co już powodowało zakłócenia w działaniu systemu. Znaczenie miał nawet sposób montażu czujnika optycznego – światło nie mogło być skierowane w system wizyjny, gdyż zakłócałoby jego pracę. Te wszystkie problemy, nasi inżynierowie rozwiązywali na bieżąco.

Etap 4 | Analiza danych

Wypracowane dane były następnie analizowane przez sterownik PLC. W jednym cyklu pracy kontrolera wypracowywana jest decyzja o ewentualnym odrzucie produktu, generowana statystyka uwzględniająca spełnienie wymienionych kryteriów oraz informacja do systemu MES, poprzez wysłanie odpowiednich informacji do serwera OPC.

Zdmuchiwanie pyłu

Ze względu na silne zapylanie występujące w obszarze i pył akumulujący się na obiektywnie czytnika kodów 2D, który z biegiem czasu utrudniał poprawny odczyt kodu, wykonano układ służący do cyklicznego zdmuchiwania osadu z jego powierzchni. To proste rozwiązanie zapewniło bezproblemową pracę systemu i brak konieczności ingerencji służb utrzymania ruchu Inwestora, czyli większą bezobsługowość instalacji.

Rezultaty projektu

Zrealizowany projekt pozwolił klientowi na znaczne poprawienie wykrywalności uszkodzonych produktów przy jednoczesnej minimalizacji odrzutów nieprawidłowych – ten kształtował się na poziomie do 5 sztuk na 10000 badanych (to jest 0,05%). Dodatkowo, klient ma możliwość samodzielnej korekty parametrów analizy obrazu z poziomu aplikacji SOPAS (przez komputer PC), a także podglądu online pracy każdego skanera 3D za pomocą tabletu, łącząc się z nimi za pomocą sieci WiFi obszaru produkcyjnego i WebServerów zainstalowanych na skanerach. System zainstalowany na 17 maszynach, działa prawidłowo i pomaga klientowi jeszcze bardziej poprawić jakość produktu końcowego.

Zastosowane komponenty

- System wizyjny Sick TriSpector 1030

- System skanowania kodów Sick Lector 63x

- Systemy sterowania Siemens S7-300, S7-1200, S7-1500

- Czujniki optyczne Sick